制造业引入能耗管理系统,如何实现产能与节能双赢?

当下制造业中,“扩产能” 与 “降能耗” 常被视为矛盾体:提产能易增能耗,降能耗恐影响生产。但众多工厂引入能耗管理系统后发现,选对系统即可实现 “双赢”。以下从 3 个核心维度,拆解能耗管理系统的作用,以华尔永盛能耗管理系统的实际应用为例,为企业提供参考。

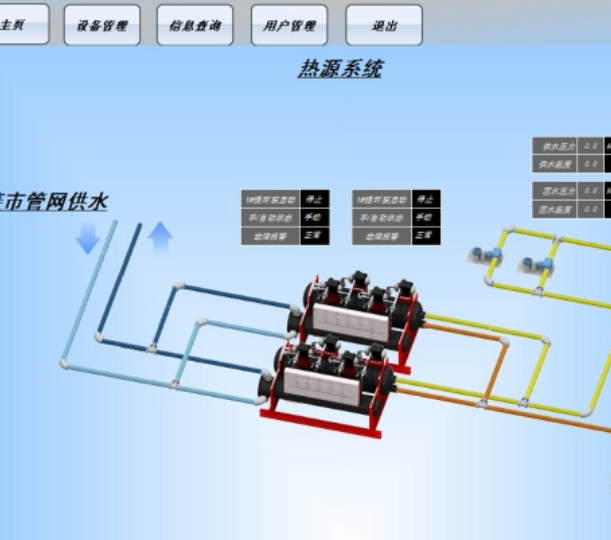

一、数据可视化:精准定位节能漏洞

不少工厂能耗高,根源是 “不知能耗去向”:设备是否空载耗电、生产线能耗差异多大、有无无效能耗,均无数据支撑,节能只能 “凭感觉”,易陷入 “为节能限产能” 的误区。

而能耗管理系统能让数据 “可视化”。某汽车零部件工厂引入华尔永盛能耗管理系统后,厂长反馈:“以前只知月总电费,现在系统实时监测每台设备能耗,发现冲压机床待料时高功率运转,每日空载耗电 20 度;包装车间照明下班后常忘关,月浪费电费超 3000 元。” 通过系统分析,工厂精准定位 12 个节能漏洞,调整设备待机功率、优化照明开关,月省能耗成本 1.2 万元,产能未受影响。能耗管理系统就像 “能耗放大镜”,为节能优化提供依据。

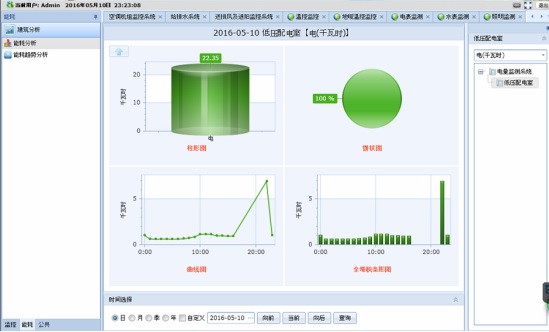

二、智能调控:平衡产能与能耗成本

制造业产能需求波动大,白天订单集中需设备满负荷,夜间或淡季部分设备低负荷。若设备按固定模式运行,高峰易因能耗分配不均降效,低谷易过度耗能。能耗管理系统的智能调控功能,可动态分配能耗,实现 “产能不降、能耗最优”。

某电子组装厂曾遇难题:白天生产线同步运转,因电力负荷高频繁跳闸;夜间单条生产线运行,却仍按白天参数耗能。引入华尔永盛能耗管理系统后,系统依订单量规划方案:白天优先保障核心生产线能耗,避免跳闸,产能提升 15%;夜间下调设备功率、关闭非必要设备,能耗降 40%。生产总监表示:“如今产能与能耗精准匹配,订单增 20%,总能耗反降 8%。”

三、长期追踪:持续挖掘节能潜力

制造业生产流程、设备状态会变,节能优化需长期进行。人工记录数据难跟踪效果、找新节能空间,而能耗管理系统可通过长期追踪,持续优化方案。

某机械加工厂用系统首年,能耗降 10%、产能升 8%。系统分析近一年数据,发现夏季车间空调能耗高,且温度设置与设备散热不匹配。据此自动调整:设备满负荷时空调设 26℃保散热,低负荷时设 28℃减能耗,夏季空调能耗再降 15%,设备故障率降 5%,产能进一步提升。

选对能耗管理系统是关键。华尔永盛能耗管理系统兼具数据可视化、智能调控、长期优化功能,还能定制方案、提供 24 小时售后。制造业企业尽早引入,可精准节能、平衡产能,在竞争中占据优势。